|

生產(chǎn)計(jì)劃與物料控制时间:2017-05-08 作者:森博智睿 阅读 課程時(shí)間:2-3天,6小時(shí)/天 授課對(duì)象:企業(yè)高級(jí)經(jīng)理、副總、生產(chǎn)經(jīng)理、生產(chǎn)計(jì)劃、倉庫、采購管理人員、車間主任等管理人員 授課方式:講師講授+案例分析+視頻互動(dòng)+情景模擬+實(shí)操演練+PK評(píng)比+解答釋疑等 課程背景: 當(dāng)前很多企業(yè)處於沒訂單愁(沒活干),有訂單更愁(做不出來)的狀態(tài),而造成這種狀態(tài)大多數(shù)是因?yàn)槿鄙倩驔]有合適的生產(chǎn)計(jì)劃造成的。 生產(chǎn)計(jì)劃是制造業(yè)企業(yè)的“心臟”,掌控營運(yùn)、資金、物流、信息等動(dòng)脈,其制度和流程直接決定企業(yè)能否有效統(tǒng)籌資源,能否實(shí)現(xiàn)高效有序生產(chǎn),特別是在當(dāng)前市場(chǎng)需求個(gè)性化越來越多的時(shí)代,對(duì)生產(chǎn)計(jì)劃的制訂提出了更高的要求。本課程以在短時(shí)間內(nèi)幫助企業(yè)解決生產(chǎn)計(jì)劃方面的難題! 企業(yè)也許天天在制定,實(shí)施過程卻事與愿違;銷售預(yù)測(cè)總是有誤差,生產(chǎn)計(jì)劃調(diào)度人員素質(zhì)急待提高,庫存問題越來越嚴(yán)重,緊急訂單無法兌現(xiàn), 想構(gòu)建完善的物料控制體系,卻抓不住要領(lǐng)。 企業(yè)運(yùn)作要求的是過程的可控性,它假定了整個(gè)管理過程是相對(duì)穩(wěn)定的,而我們實(shí)際的管理過程是極不穩(wěn)定的,可以用柔性來形容;我們?cè)诙鄶?shù)企業(yè)咨詢案中發(fā)現(xiàn),計(jì)劃達(dá)成率普遍在50%左右,如何將生產(chǎn)過程從“不確定”走向“確定”,將是本課程要解決的主要內(nèi)容。

課程收益: l 管理系統(tǒng)化的概念與思維 l 明確自我職責(zé),提升管理意識(shí); l 生產(chǎn)計(jì)劃的職能 l 柔性化生產(chǎn)排程的方法 l 柔性化排程的要領(lǐng)與演練 l 影響生產(chǎn)排程的問題點(diǎn) l 少量多批的解決方安案 l 工作過程改善優(yōu)化生產(chǎn)計(jì)劃 l 物資準(zhǔn)備優(yōu)化計(jì)劃系統(tǒng) l 強(qiáng)化企業(yè)制度執(zhí)行力; l 長效機(jī)制打造與系統(tǒng)化管理。

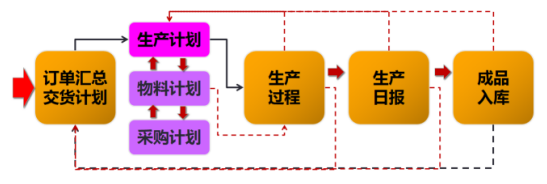

課程模型:

課程大綱 導(dǎo)引:課前分享與互動(dòng) 企業(yè)的運(yùn)作模型分享 現(xiàn)場(chǎng)學(xué)員分享及交流 企業(yè)利潤的三大來源 企業(yè)管理的六大問題 優(yōu)秀企業(yè)的內(nèi)外表現(xiàn) 第一講:制造業(yè)生產(chǎn)計(jì)劃的模式 1.計(jì)劃性生產(chǎn)特點(diǎn) 2.訂單性生產(chǎn)特點(diǎn) 3.混合性生產(chǎn)特點(diǎn)

第二講:生管的工作職責(zé)與目標(biāo) 1.生管的工作目標(biāo) 2.生管的能力 3.生管的性格 4.生管的工作職責(zé)

第三講:柔性化生產(chǎn)計(jì)劃的形成 1.年度生產(chǎn)計(jì)劃 2.月度生產(chǎn)計(jì)劃 3.周生產(chǎn)計(jì)劃 4.執(zhí)行計(jì)劃 5.日計(jì)劃 案例分享

第四講:柔性化生產(chǎn)排程要領(lǐng) 1.排單的原則 2.排程的要素 3.標(biāo)準(zhǔn)產(chǎn)能計(jì)算 案例分享

第五講:柔性化生產(chǎn)排程影響因素 1.生產(chǎn)排程十大常見問題 2.產(chǎn)銷失調(diào)的解決方案 3.欠料對(duì)計(jì)劃與交期的影響 4.生產(chǎn)進(jìn)度落后及其解決對(duì)策

第六講 少量多批十大解決方案 1.對(duì)策一:需求預(yù)測(cè),主動(dòng)詢單 2.對(duì)策二:滾動(dòng)計(jì)劃,產(chǎn)能平衡 3.對(duì)策三:作業(yè)排序,效率最大化 ......

第七講 改善生產(chǎn)過程 優(yōu)化計(jì)劃排程 1.提升生產(chǎn)效率及降低浪費(fèi) 2.生產(chǎn)平衡線改善方法 3.工時(shí)長的改善方法 4.工時(shí)短的改善方法 5.生產(chǎn)平線平衡技巧

第八講:柔性化目標(biāo)達(dá)成>六日工作法 1.目標(biāo)如何實(shí)現(xiàn)? 1)日計(jì)劃——每日工作計(jì)劃分解下達(dá) 2)日計(jì)劃六重控制 3)日準(zhǔn)備——協(xié)同部門每日做好產(chǎn)前準(zhǔn)備 2.備料制的六大動(dòng)作 1)日協(xié)調(diào)——每日信息快速傳播 3.生產(chǎn)協(xié)調(diào)會(huì)運(yùn)作 1)日攻關(guān)——每日打通管理瓶頸 2)日稽核——每日稽查、查反復(fù)、反復(fù)查 4.追動(dòng)作,查結(jié)果 1)日考核——每日成果兌現(xiàn) 2)日公布>周評(píng)比>月考核

第九講:如何持續(xù)改進(jìn)和執(zhí)行落地 1.長效機(jī)制的打造 2.革除執(zhí)行的四大陋衛(wèi) 3.五DING管理法 4.課程總結(jié)與升華 5.跟進(jìn)或指導(dǎo): (課綱順序和內(nèi)容可根據(jù)需要進(jìn)行微調(diào)) |